Выпаривание

Концентрирование растворов в фитохимическом производстве достигается выпариванием. При выпаривании растворитель из всего объема раствора при его температуре кипения частично удаляется. Этим выпаривание отличается от испарения, происходящего с поверхности раствора при любых температурах ниже температуры кипения.

Концентрирование растворов в фитохимическом производстве достигается выпариванием. При выпаривании растворитель из всего объема раствора при его температуре кипения частично удаляется. Этим выпаривание отличается от испарения, происходящего с поверхности раствора при любых температурах ниже температуры кипения.

Тепло, необходимое для выпаривания раствора, поступает через стенку, отделяющую теплоноситель от раствора.

Процесс выпаривания проходит в вакууме, при повышенном и атмосферном давлениях. Выпаривание в вакууме имеет определенные преимущества перед выпариванием при атмосферном давлении, несмотря на то, что теплота испарения раствора несколько возрастает с понижением давления и соответственно увеличивается расход пара на выпаривание единицы растворителя. Выпаривание под вакуумом дает возможность проводить процесс при более низких температурах, что важно в случаях концентрирования растворов веществ, разлагающихся при повышенных температурах. При разрежении увеличивается полезная разность температур между греющим агентом и раствором, что позволяет уменьшить поверхность нагрева аппарата. В фитохимии все больше в последнее время применяются непрерывно действующие выпарные установки. В производствах малого масштаба, а также при выпаривании растворов до высоких конечных концентраций используют выпарные аппараты периодического действия.

Выпарные аппараты бывают однокорпусные и многокорпусные. Разнообразные конструкции выпарных аппаратов, применяемые в промышленности, классифицируются по типу поверхности нагрева, по ее расположению в пространстве, по роду теплоносителя, а также в зависимости от того, где движется теплоноситель — снаружи или внутри нагревательной камеры. Большинство из указанных аппаратов подробно описано в литературе. Наиболее специфичными для фитохимии являются аппараты, в которых выпаривание идет не только при более низких температурах, чем температура кипения, но и максимально сокращается время нагрева раствора, что весьма важно для термолабильных растворов. В качестве примера может быть приведен ротационный выпарной аппарат — вращающаяся колба (рис. 18).

Аппарат применяют для упаривания растворов термочувствительных веществ с получением осадков. Исходный раствор загружается в колбу 1, которая вращается электродвигателем через редуктор 2 в бане 6, обогреваемой нагревателем 5. Пары поступают в конденсатор-холодильник 3, дистиллят стекает в приемник 4, к которому подводится вакуум. По достижении заданной концентрации колбу 1 снимают, остаток выгружают, затем процесс повторяется. Дистиллят сливают из колбы 4 через нижний спуск.

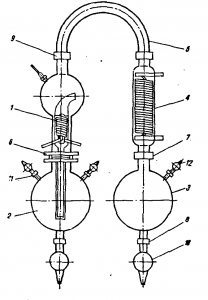

Большой интерес представляют циркуляционные выпарные аппараты. Циркуляционный выпарной аппарат (рис. 19) предназначен для концентрирования растворов термостойких веществ, не образующих осадков. Исходный раствор через штуцер II засасывается в емкость 2, в которую опущена заборная труба циркуляционного устройства, В верхней части этого устройства находится нагреватель 1, обогреваемый паром. Нагретый до кипения в подогревателе раствор поднимается вверх и выплескивается в сепаратор, где отделяется от паров. Пары по соединительной трубе 5 поступают в конденсатор-холодильник 4. Конденсат стекает в приемник 3, к которому через штуцер 12 подведен вакуум, и удаляется периодически через нижний спуск 10. Неиспарившийся раствор из сепаратора стекает в емкость 2, циркулируя до тех пор пока не упарится до нужной концентрации. Упаренный раствор периодически выгружают через нижний спуск. Аппарат собран при помощи фланцевых 6 и резьбовых соединении 7,8,9.

Для упаривания больших объемов все шире применяются пленочные аппараты. Вертикальный пленочный аппарат (рис. 20) предназначен для осуществления процессов упаривания и дистилляции. Исходный раствор через штуцер 7 поступает в аппарат, обогреваемый через рубашки теплоносителем 9. Раствор при помощи кольца 6 направляется на стенки корпуса и тонкой пленкой распределяется по ним роторным устройством 10, которое вращается на валу в подшипниках 2 и 8. Стекая по горячей стенке раствор упаривается и через штуцер 11 удаляется из аппарата в приемник остатка. Пары поднимаются наверх и через штуцер направляются в холодильник-конденсатор, затем в приемник дистиллята. Ротор электродвигателем 1 приводится во вращение через клиноременную передачу. На валу ротора расположены уплотнение 3, муфта 4 и сепарационные диски 5.